导航

微信

顶部

发布时间:2025-06-09 阅读: 来源:管理员

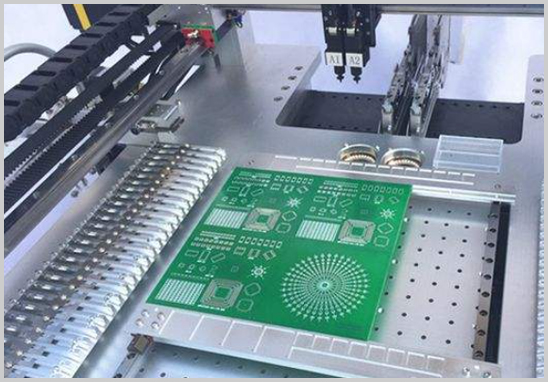

在电子制造领域,SMT(表面贴装技术)是提升生产效率和产品质量的核心工艺之一。然而,许多企业在PCB设计阶段忽视了可制造性设计(DFM),导致SMT过程中频繁出现焊接缺陷、组装困难等问题,甚至影响产品稳定性。作为拥有20余年PCBA加工经验的深圳宏力捷电子,我们深知PCB设计对SMT工艺的深远影响。以下将结合实际案例,解析常见PCB不良设计对SMT的影响及应对策略。

PCB器件布局是影响SMT效率的关键因素。例如,器件间距过小可能导致贴片机无法精准抓取元件,引发偏移或漏贴。此外,发热元件(如高性能芯片)若集中布局,会导致局部温度过高,影响焊接质量。

解决方案:

1. 采用DFM审核,在设计阶段优化器件间距(建议≥0.5mm);

2. 热敏感元件与发热元件分离布局,并预留散热通道。

焊盘是SMT焊接的核心区域,其设计直接影响焊膏印刷质量和焊接可靠性。例如:

- 焊盘尺寸过大或过小:易导致焊膏用量不足或短路;

- 焊盘形状不对称:引发元件偏移,甚至虚焊。

解决方案:

1. 严格遵循IPC-7351标准设计焊盘;

2. 使用高精度钢网模板,确保焊膏印刷均匀。

多层PCB在SMT中常因热分布不均导致焊接不良。例如:

- 铜层分布不均:回流焊时热量传递不一致,引发板翘曲或焊点强度不足;

- 大功率元件未预留散热路径:高温可能损坏周边元件。

解决方案:

1. 设计时均衡各层铜箔面积,避免局部过热;

2. 大功率元件附近增加散热过孔或散热层。

DFM(可制造性设计)是减少SMT缺陷的核心。许多企业因缺乏DFM评审,导致设计与工艺脱节。例如:

- 未考虑元件极性:贴片后方向错误,电路功能失效;

- 未预留测试点:增加后期调试难度,延长生产周期。

解决方案:

1. 在设计阶段引入DFM评审,确保布局、走线符合SMT工艺要求;

2. 与PCBA代工厂家协作,提前模拟生产流程。

1. 过量焊料:焊膏涂布过厚易引发短路,需优化模板开孔设计;

2. 元件反向:极性元件需在图纸中标注方向,避免贴片错误;

3. 信号完整性不足:走线过长或存在锐角转弯,需遵循3W规则优化布线。

PCB不良设计不仅增加SMT成本,更可能埋下产品隐患。深圳宏力捷电子凭借20余年的PCBA加工经验,始终强调“设计先行”的理念,通过DFM审核、工艺优化和全流程管控,为客户提供高效、可靠的PCBA代工代料服务。若您遇到PCB设计或SMT工艺难题,欢迎随时联系我们的技术团队,共同打造高品质电子产品!

获取报价